��������A�Z�����g�Y�Ƃ̔p�v�����T�C�N��

�V�������f�����Z�p�Łu���r���܂ޔp�v���X�`�b�N�ށv�̗L�����p�ɒ���

�@

�Z�����g�����̑�֔R���Ƃ��āA���r���܂ޔp�v���X�`�b�N���ė��p���铮�����������Ă��܂��B�V�������f�����Z�p�̊J���ɂ��A���S�A����I�ɑ�ʂ̔p�v���X�`�b�N�������ł���悤�ɂȂ������߂ŁA���r���T�C�N���̑I�����̍L����Ƃ����_�ł��������Ȃ������B����́A�ƊE�Ő�[�̐ݔ��ɂ�蒅���Ɏ��т��d�˂���F�����Y�i���j�̊��c�i���j�Z�����g�H��i���������s�S���c�����l��7�^Tel 093-434-2111�j�ƁA���̏t����V���Ȏ��Ƃ��X�^�[�g�����铌�\�[�i���j�̓�z���Ə��i�R��������s�J����4560�^Tel 0834-63-9800�j�̎��g�݂���ނ��܂����B

�����ɂ̎������T�C�N���H��

|

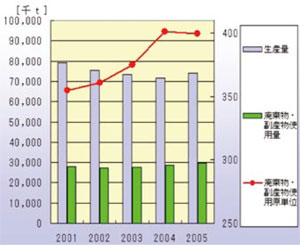

| �Z�����g���Y���Ɣp�����E���Y���g�p�ʁE�g�p���P�ʂ̐��ځi�o�T�F�i���j���{�Z�����g����j |

�@

�Z�����g�̐��Y�ʂ�1996�N�x�̂P���g�����s�[�N�Ɍ����𑱂��A2005�N�x�͖�7400���g���i�O�N��103.1���j�Ƃ�⎝�����������̂́A����ł͐ΒY�A�d���ȂǔR���R�X�g�̍����������āA�ƊE����芪�����͈ˑR�������������Ă��܂��B

�@

�����������A�ߔN�̔p�������A�����E�G�l���M�[���̍��܂��w�i�ɁA�u���ɂ̎������T�C�N���H��v�Ƃ��ăZ�����g�Y�Ƃ̖�����]�����鐺�����܂��Ă��܂��B

�@

�ΊD��S�y�A��A�S���z�Ȃǂ�1500���߂������Œ����ԏĐ�����Z�����g�����ݔ��́A(1)�_�C�I�L�V���Ȃǂ̗L�Q�������������A(2)�Z�����g�����Ɠ����������܂ޑ��l�ȑ�֕i�������Ɏ�荞�ނ��Ƃ��ł���A(3)�p�����Q�������S������I�ɑ�ʏ������\�A�Ȃǂ̂��Ƃ���A���Ƃ��Ɣp���������ɓK�����v�����g�ł���A�p�^�C���Ȃǂ�R���ɗ��p���鎎�݂͊���1980�N�ォ��n�܂��Ă��܂����B

�@

�Z�����g�Y�Ƃւ̒��ڂ̍��܂�͂��������Z�p�̒~�ς�w�i�Ƃ������̂ŁA�ƊE�ɂƂ��Ă��z�^�Љ�ւ̍v���Ɠ����ɐ����R�X�g�팸�̌��ʂ������߂邱�Ƃ���A���݊e���[�J�[�Ƃ��u2010�N�܂łɃZ�����g�P�g��������400�s�̔p�������p�v�Ƃ����ƊE�ڕW�̒B�������Ď��g�݂��������A�ƊE���ςł�2004�N�ɂ��̖ڕW��B�����Ă��܂����A�e�ЂƂ��X�Ȃ闘�p������ɓw�߂Ă��܂��B

�@

�Z�����g�H��Ń��T�C�N�������p�����́A�����̑�ւƂȂ���́i�����n�j�ƔR���̑�ւƂȂ���́i�R���n�j��2�ɕ������܂����A���ʓI�ɂ͌����n�̂ق������|�I�����A�R���n�̗��p���i������̉ۑ�ƂȂ��Ă��܂��B���̒��ŕ⏕�R���Ƃ��Ċ��҂��W�߂Ă���̂����r���܂ޔp�v���X�`�b�N�ށB�����A���r�Ȃlj��f�𑽂��܂ނ��̂�R�₷�ƁA�L�����i�Z�����g���Đ����鍂�M�F�j���̉��f�Z�x���㏸���Đ��i�̕i����v�����g�̈��葀�Ƃɉe�����邽�߁A����ɑΉ��������f�����Z�p���������܂���B������グ��2�Ђ̎���́A���������V�����Z�p�J���ɂ��A����܂ł͍���������Z�x���f�p�����̍ė��p�ɒ��ރ��f���P�[�X�̂ЂƂƂ����܂��B

�P�[�X1

�F�����Y�i���j���c�H��̍��Z�x���f�o�C�p�X�ݔ�

�����ő�̉��f�����Z�p�ŔN��6���g���̔p�v���X�`�b�N���֔R���ɍė��p

����ʂ̉��f�Q������

�@

���w�𒆐S�Ɍ��ށA�@�B�A�������`�ȂǑ��ʂȎ��Ƃ�W�J����F�����Y�́A�Z�����g�����̕���ł��g�b�v��Ƃ̂ЂƂł��B���Ƃ�1923�N����n�܂��Ă���A���݂͎R�������I�s�ƉF���s�A���������c���ɂ���3�̍H������_�ɔN��800���g���̃Z�����g�����Ă��܂��B

�@

���̒��ōł����͂ɔp�������T�C�N���𐄐i���Ă���̂��A�N�Ԗ�200���g���̃Z�����g�Y���銡�c�H��B���H��ł͔p�������p�̋ƊE�ڕW�l������2004�N�x�ŒB�����Ă���A2006�N�x�͂P�g��������463�s�Ƃ���ɏ��邱�Ƃ������܂�Ă��܂��B

�@

���c�H�ꂪ�����p�����̎�ނ́A�����n�ł͔S�y�Ɛ����̋߂��ΒY�D�⌚�ݔ����y�A�����̂���o��s�s���ݏċp�D�A���F�X���O�Ȃǂ̓S�|���Y���A���D�ށA�������ȂǁB�R���n�ł͔p�v���X�`�b�N�ށA�p���ނ̂ق��ARDF�Ȃǂ����p����Ă��܂��B

�@

�`���ɋL�����Ƃ���A�Z�����g�H��Ń��T�C�N�������p�����͌����n�����S�ŁA���c�H��̏ꍇ���R���n�͂P�g��������28�s���x�ƂȂ��Ă��܂��B�܂��A�R���n��6���͔p�v���X�`�b�N�ނ���߂Ă��܂��B�����A�N�Ԗ�3��4��g���̔p�v���X�`�b�N�����c�H�ꂪ���T�C�N�����Ă��銨��ł��B

�@

�����������т��\�ɂ��Ă���̂��A2005�N4���ɐݒu���ꂽ�ƊE�ő�K�͂̍����f�o�C�p�X�ݔ��B�L�������ɔ������鉖�f���ʂɏ����A���Q�����Čn�O�ɔr�o���邱�̐ݔ��̓����ɂ��A���c�H��ł͔p�v���X�`�b�N�ނ���łȂ��A�s�s���ݏċp�D�≘�D�ނƂ��������f�𑽂��܂ތ����n�p���������L���ɍė��p���邱�Ƃ��\�ƂȂ�܂����B

�u���f�o�C�p�X�Ƃ����Z�p���͓̂��Ђ����߂Ăł͂Ȃ��A�e��10�N�ȏ�O������Ɏ��p�����Ă���B�������A�]���̋Z�p�͒�Z�x�̉��f���������ł����A�p�v���X�`�b�N�Ȃlj��f���̑����p������ϋɓI�Ƀ��T�C�N�����Ă�����ł͔\�͂����������邱�Ƃ��獂���f�o�C�p�X�ݔ��̊J���Ɏ��g�B�ƊE���̋Z�p�����������Ƀv���Z�X�̌���܂ł��낢���J�������A���݂͏����ɘA���^�]���s���Ă���v�i���c�H��E�����畛�H�꒷�j

�@

��N�́u��15��n������܁v�i��Á��t�W�T���P�C�O���[�v�j�ł́A�����f�o�C�p�X�ݔ��̊J���ɑ��ăt�W�T���P�C�O���[�v�܂������Ă��܂��B

|

|

| ���c�H��̍����f�o�C�p�X�ݔ� |

���c�H��S�i |

���d�v�������A�p�v���̖���

�@

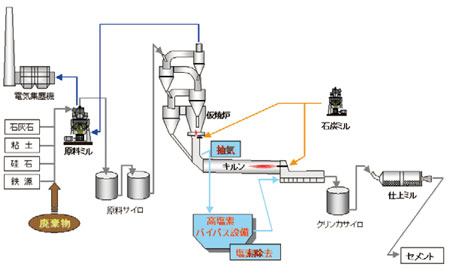

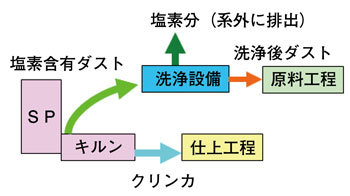

���c�H��̍����f�o�C�p�X�ݔ��́A�L���������ɐڑ������\�M���ƌĂ�鑕�u�̉����ɘA�����Ă��܂��i���}�Q�Ɓj�B�Z�����g�̐����H���ŃK�X���̉��f�Z�x�������Ȃ�̂����̕����ŁA�������甲�����ꂽ�K�X����у_�X�g�ނ��o�O�t�B���^�[�ŕߏW�A���A�E��������A�p���Q���������Čn�O�ɔr�o�������A�c�����_�X�g�ނ͍ĂуZ�����g�̐����H���ɖ߂��ꌴ���̈ꕔ�ɗ��p����܂��B

�@

�����f�o�C�p�X�ݔ��������ő�Ƃ���闝�R�́A���̃K�X�����\�́i���C���j�̑傫���ɂ���܂��B�]���̋Z�p�ł�1�`3���ɗ��܂��Ă������C�����ꋓ��10���܂ň����グ�邱�Ƃɐ����������ƂŁA���r���܂ޔp�v���X�`�b�N�ނȂǍ����f�p�����̋��e�͈͂͑傫���L����܂����B

�u�����f�o�C�p�X�ݔ��̂������ŗ]�͂��ł����Ƃ������ƁB���f�������炠���Ă������Ƃ͌���Ȃ����A���f�Z�x5�����x�̂��̂ł����Ȃ������ł���͂������B���H��ɓ����Ă���p�v���X�`�b�N�ނ͌��n�̍����p�v�������S�ŁA���Ȃǂ̎G���Ȉٕ����܂ޏ������ɂ������̂����A��֔R���Ƃ��Ă̂��̖����́A�M�ʖʁA�R�X�g�팸�ʂłƂ��ɑ傫���Ȃ��Ă��Ă���B���ꂾ���ɁA�����f�o�C�p�X�ݔ�������^�]�Ɍ��т��A�傫�ȉۑ肾�������f�̖����N���A�ł������Ƃ̈Ӗ��͑傫���B��X�Ƃ��Ă͂���ɖ������邱�ƂȂ��A����Ƃ������̓���p�����ɂ��킹���Z�p��ݔ��L���p�ӂ��āA����Ȃ�p�����������Ƃ̓W�J�Ɏ��g��ł��������v�i�������H�꒷�j

�@

���c�H�ꂪ�P�N�ԂɎg�p����ΒY�̗ʂ͖�22���g���B���݂���20����R���n�p�����ő�ւ��Ă��܂����A���H��ł́u50���ȏ�A��12���g���v��ڕW�Ɏ��Ƃ�i�߂Ă����v��ł��B

|

|

| ���c�H��ɔ������ꂽ�p�v���X�`�b�N�� |

���c�H��̊W�҂̊F����B

������2�l�ڂ��������H�꒷ |

|

| �����f�o�C�p�X�ݔ��t���[�V�[�g |

�P�[�X2

���\�[�i���j��z���Ə��̃N�����o�C�p�X�ݔ�

�p�v���X�`�b�N�ނ̎���J�n�ɔ����ݔ����B

�N1��5000�g�������v��

��6������{�i�ғ���

�@

�Ր��\�[�_�≖�r���m�}�[�Ȃǂ���͂Ƃ��鑍�����w���[�J�[�̓��\�[�B���̃Z�����g���Ƃ�S����z���Ə��͎R��������s�i���V��z�s�j�̎���R���r�i�[�g�̈��ɂ���܂��B

�@

���Ђ��Z�����g���Ƃ��J�n�����̂�1953�N�̂��ƁB���݂̐��Y�\�͔͂N��290���g���ŁA�ƊE�̒��ł͒��K�̓��[�J�[�Ɉʒu�Â����܂����A���Ƃ��Ɠ�z���Ə��̉��w�H�ꂩ�甭������p�����E���Y�������Џ������邱�Ƃ���ړI�ɃX�^�[�g�����Ƃ����o�܂�����A���ꂾ���Ƀv�����g�̑��Ɠ�������p�����̗L�����p�ł͐ϋɓI�Ȏ��g�݂𑱂��Ă��܂����B���̌�R���r�i�[�g���̑���ƂȂNJO������̎�����s���悤�ɂȂ�A���݂ł͔N�Ԗ�50���g���̔p�����E���Y�������T�C�N�����Ă��܂��B

�@

���̎�ނ́A�����n�Ƃ��ẮA�Г��̐ΒY���Ɣ��d�ݔ�����o��ΒY�D20���g���̂ق��z��A���D�Ȃǂ����S�B�R���n�ł͂Ŕp�^�C���A�������Ȃǂ̂ق��A����s�̉ƒ낲�݂��琻������RDF���N�Ԗ�5000�g������Ă���A�����̂̔p�����E���s���ւ̊�^�Ƃ����_�Œn������������]�������Ă��܂��B

�@

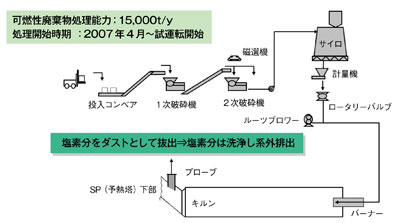

�����Ə��ł́A�Z�����g1�g���������400�s�Ƃ����p�������p�̋ƊE�ڕW�͖����N���A�ł��Ă��܂��A�����n�p�����̗��p�͂قړ��ł��̏�ԂŁA���㗘�p�������߂Ă�����ł͂���܂Ŏ���Ă��Ȃ������p�v���X�`�b�N�ނ��܂߁A�R���n�p�����̗��p�𑝂₵�Ă������Ƃ��傫�ȉۑ�B�����ōl����ꂽ�̂��N�����o�C�p�X�ݔ��̐ݒu�v��ł��B

�u�ƒ낲�݂�RDF�����\���f�̗ʂ͑������A���̒��x�Ȃ猻�݂̃v�����g�ł����Ȃ��悤�ɐv����Ă���B���������r���܂ޔp�v���X�`�b�N�Ȃǂ̏�����i�߂Ă������߂ɂ́A�N�����o�C�p�X�ł�������n�O�ɃK�X���o���ď������邱�Ƃ��ǂ����Ă��������Ȃ��B�N�����o�C�p�X������Β��ԏ����Ǝ҂̒i�K�ʼn��r�ʂ���悤�Ȏ�Ԃ��������ɍςނ��A���f�Z�x�̍����p�����������Ɨ��p�ł���悤�ɂȂ�A����Ȃ鎑���̗L�����p�ɂ��v���ł���v�i���\�[�Z�����g���Ǝ��̍������������j�B

�@

�����Ə��̃N�����o�C�p�X�ݔ��́A5���܂łɎ��^�]���I�����A6������{�i�ғ��ɓ���\��ŁA���݂��̍�Ƃ������ɐi�߂��Ă��܂��B

|

|

| �Z�����g���Ǝ��̍��������i�E�j�Ɠc������ |

��z���Ə��̃Z�����g�v�����g |

���u���r�̐ϋɓI����v�œƎ��F

�@

�N�����o�C�p�X�ݔ��̎d�g�݂͂��̂Ƃ���B�\�M���i�}�ł�SP���j�̉�������K�X�ƃ_�X�g������p������A���H���ʼn��f���𐅐��Ĕp�����n�O�ɔr�o�������A�c�����_�X�g�͌����H���ɖ߂��čė��p���邱�ƂƂȂ�܂��B

�@

��z���Ə��ł͓��ʁA���f�Z�x�T�����x�̔p�v���X�`�b�N�ނ�N1��5000�g���������Ă����v��B�܂��A�p�v���X�`�b�N�ނ̏����ɔ����āA�L�����ɔp�v���X�`�b�N�𐁂����ނ��߂̐�p�̔j�Ӌ@���V�݂����\��ł��B

�@

�����Ə��̓Ǝ����́A���r�̎���Ƃ������ƂɊւ��Ă��ӗ~�I�Ȏp���������Ă���_�ɂ���܂��B

�u�p�v���X�`�b�N�ނ͐�����S�|���[�J�[�ł��R���ւ̑�ւ�i�߂Ă��邵�A����Œ����ւ̗A�o�������āA�D�������ɋ߂���ԂɂȂ����B���ۃZ�����g�ƊE�S�̂Ŏg���Ă���p�v���X�`�b�N�ނ͔N30���g�����x�ł������N���ł��̏�Ԃɂ���A�����Ȃ�Ɖ��f���������߂ɓ����Ă��Ă���������ق����L���ɂȂ�B

�@

�����Ə��ň����p�v���X�`�b�N�͌��n�̔p�ނ����S�ɂȂ�Ǝv�����A�N�����o�C�p�X���ғ�����Ή��r������10���ȏ�����Ă��Ă��A�ʓI�ɂ͐�������邪�A�����邱�Ƃ��ł���悤�ɂȂ�B��X�͔p�v���X�`�b�N�̎���Ƃ����_�ł͋ƊE�ł��Ō㔭�̑g�ɓ��邪�A�Ō㔭�����炱���A���̂��Ƃ��ő��搂�����ɂ������v�i�������������j�B

���܂��͐ΒY��1������

�@

�Ō�ɁA��֔R���Ƃ��Ă̔p�v���X�`�b�N�̖����ɂ��āA���\�[�ł͎��̂悤�ɐ������Ă��܂��B

�u�Z�����g�ƊE�͂��ܐ��Y�ʂ����s�[�N���̂V�����x�܂ʼn������Ă��邪�A�ǂ̃��[�J�[�����C���o�Ă��Ă���B����͔p�����̏������Ƃ������ɂ����Ă��邹�����B���ɁA�ΒY�̒l�i���㏸�X���ɂ��钆�ŁA�p�v���X�`�b�N�ނ�R���ɑ�ւ���Ӗ��͑傫���B���ЂƂ��Ă͍Œ�ł��ΒY�̂P���͔p�v���X�`�b�N�ނő�ւ��Ă��������v�i�Z�����g���Ǝ��̓c���p�ꎟ���j�B

|

| �N�����o�C�p�X�ݔ��̏����t���[ |

|

| �j�ӍH���̏����t���[ |

|