(1)塩ビボトルリサイクル ワーキンググループ

「 塩ビボトルの再資源化のためリサイクルの実験を進めています。 」

塩ビ製品のうち、ボトル類の需要は年間約3万トン。その用途は、醤油・ソース類や化粧品、トイレタリー商品、ミネラルウォーターなどに細かく分かれていますが、私たちのワーキンググループが現在進めているのは、この中の醤油・ソース類の業務用ボトル(1.8l)を中心とした回収・リサイクルのシステムづくりです。

塩ビ製品のうち、ボトル類の需要は年間約3万トン。その用途は、醤油・ソース類や化粧品、トイレタリー商品、ミネラルウォーターなどに細かく分かれていますが、私たちのワーキンググループが現在進めているのは、この中の醤油・ソース類の業務用ボトル(1.8l)を中心とした回収・リサイクルのシステムづくりです。

昨年10月、当協議会の活動がスタートした時点で私たちがまず検討テーマとして取り上げたのは、数多い用途に分かれた塩ビボトルのどの部分から手を着けるかという問題でした。そこで平成3年度の事業として回収ルートの市場調査を行った結果、1.年間9千トンと他の用途に比べて需要がまとまっていること、2.大半が業務用で回収ルートを作りやすいこと、3.カラーリングも少なく再生しやすいこと、などの点で醤油・ソース類の塩ビボトルのリサイクルが最も実現性が高いと判断し、第1次回収モデル事業として、まずその部分からシステムづくりに取り掛かることになったわけです。

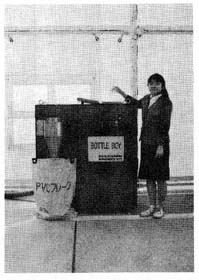

その一環として、平成3年度は小型減容機の開発に取り組みました。これは、回収された使用済みボトルを粉砕、洗浄するためのコンパクトな設備で、今年3月末に完成、「Bottle Boy」と名づけられました。空間率の高い塩ビボトルの回収・リサイクルを効率良く進めるためには、この減容機の開発は重要な意味を持っており、これにより塩ビボトル再利用技術のひとつのモデルがほぼ完成したということができます。

その一環として、平成3年度は小型減容機の開発に取り組みました。これは、回収された使用済みボトルを粉砕、洗浄するためのコンパクトな設備で、今年3月末に完成、「Bottle Boy」と名づけられました。空間率の高い塩ビボトルの回収・リサイクルを効率良く進めるためには、この減容機の開発は重要な意味を持っており、これにより塩ビボトル再利用技術のひとつのモデルがほぼ完成したということができます。

回収から再生までの作業の流れを簡単に説明すると、食品メーカー等から回収された塩ビボトルは「Bottle Boy」によって粉砕・洗浄され、約5分の1に減容化されたフレーク状で集められます。次にこれを精製分離機にかけて塩ビ成分を分離しますが、これはボトルのキャップなどに使われている他のプラスチック成分と分離する作業で、分離された塩ビ成分はペレット化された後、成形加工メーカーにより再生加工されるという行程を経ることになります。

去る5月12日と26日には「Bottle Boy」の試運転も行われ、良好な結果を得ていますが、平成4年度は、この「Bottle Boy」10台を使って、実際に回収・再利用システムの実験を進める予定です。「Bottle Boy」は食品などの協力機関に設置してもらい、回収実験に取り組む一方、精製分離についても、拠点を定め、既に精製実験設備(能力400kg/h)を利用して、10回程度の実験を実施したいと考えています。また、再生品の試作にも取り組む予定で、試作品の用途を何にするかは未定ですが、現在のところは土木建築資材など3種類程度の用途が検討されています。

こうした取組により合理的・経済的な塩ビボトル再利用システム・技術を確立し、そのモデル事例を提示していくことが私たちの役目のひとつであるといえるでしょう。

(2)塩ビ卵パックリサイクル ワーキンググループ

「 塩ビ卵パックのリサイクルのモデル事業を推進します。」

最近、各地区のスーパーなどを中心に、PSP(ポリスチレン)トレイや牛乳パック、アルミ缶などの回収・再利用が積極的に進められるようになってきましたが、家庭などから排出される鶏卵の空パック(塩ビ製透明容器)についても、スーパー等の協力を得て、こうしたリサイクル・システム作りのモデル事業を進めていこうというのが、「塩ビ卵パックリサイクルワーキンググループ」の仕事です。

現在、卵パックは年間約2万4千トン生産されていますが、用途が限られている上、鶏卵の消費自体がほぼ飽和状態になっていることなどもあって、食品用のトレイやアルミ缶などに比べればその生産量はわずかなものに過ぎません。その中で経済的・合理的な回収・再利用のシステムを構築するにはどうしたらよいか、初年度の事業はその可能性について具体的な見極めをつけることに最大のポイントを置いています。

作業の内容は大きく1.回収システムの構築、2.回収品の再利用に分けられますが、このうち、1.の回収システムについては、回収作業に協力してもらえる機関を選定するため、現在大手スーパー等と話し合いを進めている最中で、この見通しがついた段階で実際の回収テストに取り組むことになります。また、2.の回収品の再利用については、回収→粉砕→再生という過程で再利用を考えます。このうち、粉砕についてはパックに貼付されたバーコード、付着しているホチキス、糸くず等の除去技術の開発が今後の研究課題となっています。また、再生については、床タイルの裏地材やその他への利用という形で検討を進めていますが、これまで実施した小規模テストからは品質上の問題はないという結果を得ています。いずれにしても、回収から再生までの総平均コストがどのくらいになるのかを見極めるのが重要であると言えるでしょう。

(3)塩ビ管リサイクル ワーキンググループ

「 塩ビ管廃材のリサイクルを進めます。 」

塩ビ管の生産量は年間約43万トン。その用途は上下水道や農業用水、電線管などの建設資材として使われるのが主で、地下に埋設されるのが基本です。そして、いったん地中に埋められると、その耐用年数は技術的に見て少なくとも50年、実際には半永久的な寿命を持つと見られており、一般の消費材とは違って短期間で大量に廃棄されるということはありません。

しかし、そんな塩ビ管でも、家屋の建替えや工事現場での加工処理によって、一部はどうしても廃棄されることになります。そうした塩ビ管の廃材を、資源の有効利用の立場から再利用し、環境への負担を軽減する仕組みづくりを行うことで社会に貢献していこうというのが、私たちの塩ビ管リサイクルワーキンググループの仕事です。

その第一歩として、私たちは現在、塩ビ管廃材の排出量の実態調査に取り組んでいます。塩ビ管の場合、工事者が実際にどれだけの廃材を持っているのかを把握することは非常に難しい問題ですが、それを正確に調べなければリサイクルに取り組むことができないからです。調査は、全国5カ所のモデル都市(草津市、栃木市、平塚市、東海市、奈良市)を設定して、地域の建設業者および自治体の協力を得て進められており、このうち草津市については既に作業が終了しています。その結果によりますと、廃材の量は約13トン(同市における使用量の2〜3%)で、うちリサイクルが可能なのは品質的に6割程度と判断しています。

私たちは、平成4年度はこの調査を中心に事業を進める予定で、これが終了した段階で回収ルートや再利用の技術的な問題の検討に取りかかりたいと考えています。

(4)エネルギー・資源回収 ワーキンググループ

「 エネルギーと有用資源の回収システムを開発します。 」

現在、日本では廃棄物の7割が焼却、3割が埋め立てによって処理されています。こうした状況の中で、廃棄物の排出量を抑制し資源の再利用を実現するため当協会も取り組みを進めているわけですが、すべての塩ビ製品をリサイクルすることは現実的には極めて難しく、また、リサイクルを繰り返された塩ビ製品もいずれはゴミとなって焼却される時がきます。こうした廃棄物としての塩ビ製品の中から、有用資源やエネルギーを回収して再利用していこうというのが、エネルギー・資源回収ワーキンググループの仕事です。

下のシステム図をご覧いただければお分わかりのように、塩ビが混入した廃棄物を焼却する時に出る塩化水素および熱エネルギー(塩ビは60%が食塩、40%が石油からできています。詳しくは「塩ビって何」の項参照)を回収して、発電・蒸気・温水に利用するシステム(無公害焼却モデルプラント)の基本設計を作ることが私たちの具体的な目標ですが、一連のシステムに関する個々の技術 ー例えば焼却炉の性能(耐熱性、排ガス対策など)や各メーカーが採用している塩素回収技術などは、現在でもかなりの水準にあります。従って、最大の問題は、最も効率的・効果的なシステムを完成するには、それらの技術をどう組み合わせたらいいのかを明らかにすることにあります。

例えば、廃棄物の中の塩ビの混入割合あるいは不燃物・可燃物の混入割合の違いによって、焼却条件をどう設定したらいいのか。また、発電等に利用する上では焼却炉を連続運転することが最も望ましいのですが、そのためにはどれだけの量の廃棄物が必要となり、どのタイプの焼却炉(性能・材質)を選んだらいいのか。あるいは、断続運転でも最低8時間は稼働させるにはどうするかなど、ケースに応じて無数と言えるほどの技術の組み合わせが考えられます。もちろん、それぞれの組み合わせに要するコストの目安を算出することとも大きな課題のひとつです。

私たちは現在、社団法人・化学工学会の協力を得て、こうした技術の組み合わせに関するシミュレーション・テストに取り組んでいます。これは、どのケースにはどういう組み合わせが最も効率的で、かつそのコストはどれぐらいになるかなど、様々なシステムの事例をメニュー化する作業で、来年3月頃にはその報告書のとりまとめを終了することになっています。平成4年度の事業としてはこの作業が最も大きなものですが、その後はモデルプラントで実証実験も行う計画で、こうした取組は世界的にも非常に珍しい試みと言うことができます。

|